Lo Stabilimento di Taranto ha una centralità strategica nel ciclo produttivo di Acciaierie d'Italia e rappresenta il cuore della sua produzione. Si tratta dell'unico stabilimento italiano a ciclo integrale, capace di creare nuovo acciaio partendo dalle materie prime: il minerale ferroso e il carbon fossile. Da Taranto non partono solo i prodotti siderurgici destinati alla clientela nazionale e internazionale, ma anche i coil e gli altri prodotti intermedi destinati a gran parte delle lavorazioni nelle altre unità produttive di Acciaierie d'Italia, in particolare Genova e Novi Ligure.

Le navi attraccano ai moli gestiti da Acciaierie d’Italia per scaricare le materie prime: minerali di ferro e carboni fossili che vengono inviati ai parchi di stoccaggio mediante un sistema di nastri trasportatori, ormai pressoché integralmente coperti sui quattro lati.

Prima di essere utilizzati in altoforno, i carboni fossili prelevati dai parchi e opportunamente miscelati devono subire un processo di distillazione che li trasforma in carbon coke. Quest’ultimo viene poi utilizzato in altoforno per la trasformazione del minerale di ferro in ghisa.

I minerali di ferro, insieme ad altri materiali, vengono trattati nell’impianto di agglomerazione e trasformati in agglomerato per alimentare l’altoforno, cuore nevralgico del ciclo siderurgico.

Gli altoforni producono la ghisa, lega metallica di ferro e carbonio. Nello stabilimento sono asserviti a sistemi di controllo di processo e automazione, che ne consentono la conduzione e supervisione in automatico.

La ghisa è una lega metallica principalmente composta da ferro e da una piccola percentuale di carbonio. La ghisa liquida viene trasferita in acciaieria mediante speciali carri ferroviari, denominati carri siluro. Per diventare acciaio la ghisa deve essere impoverita di carbonio. Questo processo si svolge in enormi convertitori nei quali viene versata la ghisa liquida. L'insufflaggio di ossigeno consente la riduzione del tenore di carbonio.

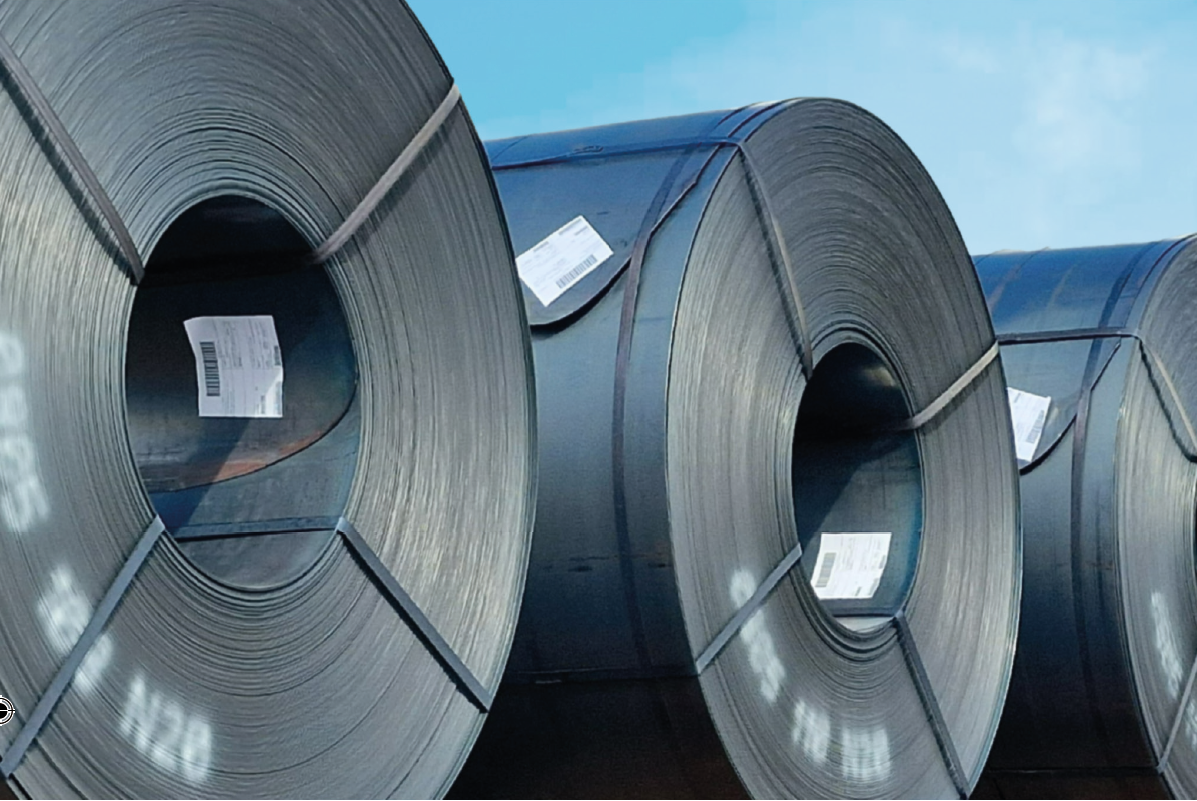

L’acciaio liquido viene trasferito agli impianti di colata continua dove viene riversato in apposite lingottiere, all’interno delle quali inizia il processo di solidificazione. Il semilavorato che si ottiene viene chiamato bramma. Le bramme sono destinate a essere trasformate in laminati a caldo di dimensioni e forme diverse, in prodotti simili a bobine detti coil e in fogli di grosso spessore detti lamiere.

A Taranto esistono tre impianti di laminazione a caldo, dei quali due producono coil e sono detti treni nastri, mentre uno produce lamiere e viene chiamato treno lamiere. Il treno nastri 2 è tra i più grandi d’Europa.

I coil laminati a caldo possono essere ulteriormente ridotti in spessore mediante l’impianto di laminazione a freddo. I prodotti laminati a caldo e a freddo possono essere rivestiti con zinco negli impianti di zincatura, al fine di garantire al prodotto finale un’adeguata resistenza all’ossidazione e alla corrosione. Queste lavorazioni avvengono a Taranto, a Genova e a Novi Ligure.

Le lamiere sono anche destinate alla produzione di tubi per oleodotti, gasdotti e acquedotti. Nei tre tubifici dello stabilimento di Taranto, una parte dei prodotti laminati a caldo viene trasformata in tubi.

I prodotti semilavorati e i prodotti finiti per i clienti finali partono dal sito di Taranto verso il Tirreno, con destinazione Genova Cornigliano, o verso l’Adriatico con destinazione ai porti di Marghera e Ravenna.

Tutti i documenti commerciali sono disponibili in questa pagina.

Per soddisfare i requisiti tipici delle applicazioni a cui sono destinati, i coil neri vengono realizzati in acciaio al Carbonio-Manganese (legato e non) mentre, per gli impieghi più critici, si ricorre agli acciai microlegati (HSLA).

I coil neri possono subire un processo di rimozione chimica dell’ossido di ferro superficiale tramite acido cloridrico (decapaggio) ed essere commercializzati come decapati con gamme resistenziali analoghe a quelle dei coil neri.

Acciaierie d’Italia produce coil e nastri a caldo neri in due linee di produzione presso lo stabilimento di Taranto.

Scarica la scheda prodotto

Principali settori serviti: Costruzioni - Energia - Trasporti

I coil laminati a caldo non destinati direttamente alla vendita vengono inviati agli impianti di lavorazione a freddo dove vengono decapati, ridotti di spessore tramite laminazione e, successivamente, per conferire le corrette caratteristiche meccaniche, ricotti e temperati.

La ricottura può essere sia in continuo, sia statica, a seconda della qualità che viene richiesta. Gli acciai che costituiscono i coils freddi sono del tipo Carbonio-Manganese (low carbon ed ultra-low carbon), microlegati per HSLA e Interstitial Free (IF) per profondo stampaggio.

I coil e i nastri a freddo vengono prodotti sia a Novi Ligure sia a Taranto.

Scarica la scheda prodotto

Principali settori serviti: Automotive - Elettrodomestici

I coil, in genere laminati a freddo, ma anche decapati, vengono inviati alle linee di rivestimento a caldo per essere prima ricotti e poi rivestiti, dopo aver accuratamente preparato le superfici. Il rivestimento, ottenuto in continuo per immersione a caldo in bagno di zinco o lega di alluminio-silicio fuso, garantisce una protezione durevole, rendendo il prodotto utilizzabile in un vastissimo campo di applicazioni. Gli acciai utilizzati per i prodotti rivestiti a caldo per immersione sono del tipo Low Carbon, microlegati al niobio o Interstitial Free.

Acciaierie d’Italia gestisce cinque linee di produzione di coil e nastri rivestiti per immersione a caldo zincati. Lo stabilimento di Genova è specializzato nella lavorazione degli spessori sottili, mentre Novi Ligure nel settore automotive.

Scarica la scheda prodotto

Principali settori serviti: Automotive - Elettrodomestici - Edilizia

La banda stagnata è il materiale più diffuso per la fabbricazione di contenitori metallici a base di acciaio utilizzati nell’industria conserviera e alimentare.

È costituita da un sottile laminato di acciaio “dolce” (a basso tenore di Carbonio < 0.12%), detto acciaio di base, rivestito elettroliticamente da un fine strato di stagno e preservato dall’ossidazione atmosferica da un trattamento di passivazione e da un film di olio naturale.

La banda cromata, invece, è costituita da un sottile lamierino di acciaio a basso tenore di carbonio, ma rivestito elettroliticamente con cromo e ossido di cromo. L’alto tasso di riduzione a freddo a cui sono sottoposti impartisce a questi acciai elevate caratteristiche meccaniche in relazione agli spessori estremamente sottili tipici del prodotto.

Scarica la scheda prodotto

Principali settori serviti: Alimentare - Conservazione

I coil elettrozincati sono rivestiti con zinco tramite deposizione elettrochimica su entrambe le superfici dei coil, oppure su una sola di esse. La possibilità di poter rivestire una sola faccia e di deporre spessori di rivestimento minori caratterizza tale prodotto.

Il processo di elettrozincatura consente di ottenere un rivestimento caratterizzato da una grande purezza chimica e da un perfetto controllo dello spessore di zinco. Questo prodotto vanta caratteristiche di stampabilità analoghe a quelle del prodotto freddo, nonché una buona versatilità negli impieghi alto resistenziali.

Scarica la scheda prodotto

Principali settori serviti: Automotive - Elettrodomestici

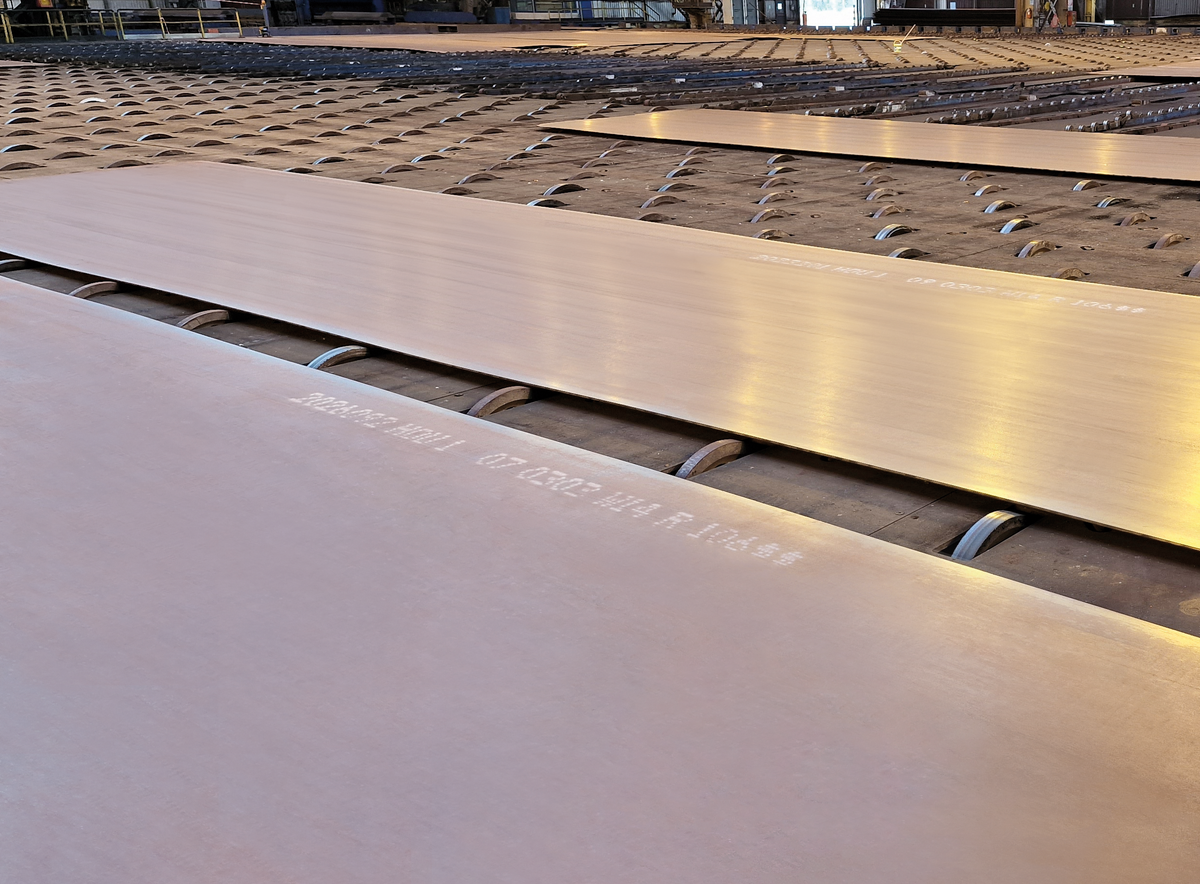

Le lamiere da treno sono prodotti in acciaio al Carbonio-Manganese (non legato o debolmente legato) aventi forma piana con spessore largamente inferiore alle altre due dimensioni.

Gli spessori prodotti variano da 8 mm a 150 mm; vengono anche prodotte bramme laminate con spessori tra 150 mm e 290 mm. Le larghezze variano da 1 m a 4,500 m, mentre le lunghezze da 4 m a 25 m.

Le lamiere possono essere fornite con superficie nera o con trattamenti superficiali di sabbiatura e primerizzazione. Larghezze o lunghezze inferiori possono anche essere ricavate mediante taglio.

Scarica la scheda prodotto

Principali settori serviti: Energia - Edilizia - Trasporti

Acciaierie d’Italia produce, presso lo stabilimento di Taranto, lamiere da Treno Quarto in acciaio al Carbonio-Manganese non legato. Tale prodotto, caratterizzato dall’avere forma piana, è ottenuto mediante laminazione termomeccanica o di normalizzazione in funzione dell’impiego.

Parte della produzione è destinata all’offerta dal pronto, consentendo l’alimentazione continua dei magazzini di stoccaggio per l’immediata immissione delle lamiere sul mercato.

Scarica la scheda prodotto

Principali settori serviti: Carpenteria - Edilizia - Alimentare

Centri di Servizio del gruppo Acciaierie d’Italia, dislocati sia presso gli Stabilimenti di Taranto e Genova, sia presso l’unità produttiva sita in Paderno Dugnano, destinano parte della loro produzione alla realizzazione di lamiere derivate pronte per la vendita.

Ciò consente l’immediata immissione di tali prodotti ricavati da coils neri, decapati, laminati a freddo e zincati sul mercato, senza dover attendere i tempi tecnici dei cicli di fabbricazione ordinari. Qualità e dimensioni dei prodotti destinati al mercato dal “pronto” sono prettamente commerciali, ovvero con più larga richiesta.

Scarica la scheda prodotto

Principali settori serviti: Carpenteria - Edilizia - Alimentare

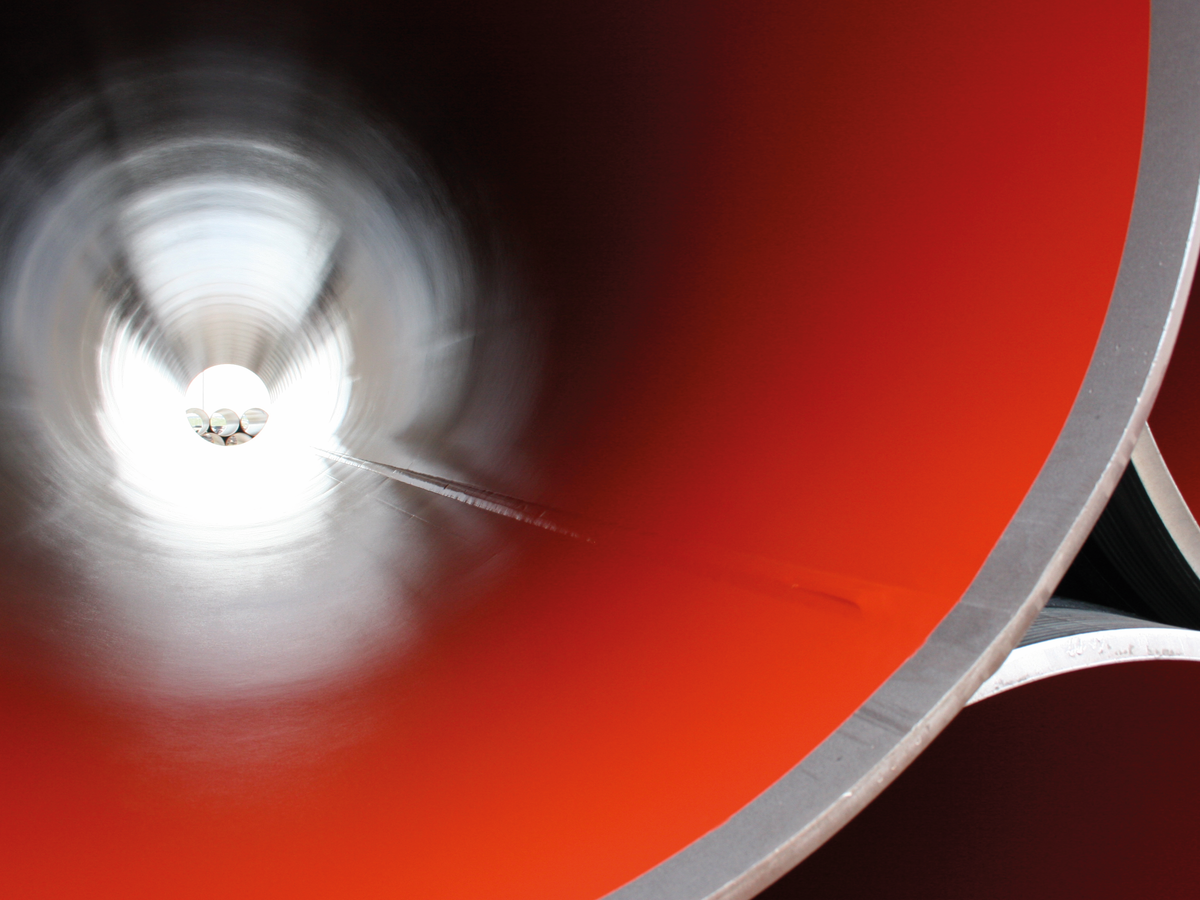

Il coil destinato al prodotto Zinco-Magnesio, una volta laminato a freddo e ricotto, viene inviato alle linee di rivestimento a caldo per essere ricoperto con una lega metallica composta prevalentemente da zinco oltre che da magnesio ed alluminio.

Tale rivestimento, applicato in continuo per immersione in un bagno di metallo fuso, conferisce al prodotto speciali caratteristiche di resistenza alla corrosione, una migliore formabilità durante lo stampaggio ed una maggiore saldabilità. Queste caratteristiche consentono di offrire una garanzia almeno fino a 20 anni per applicazioni esposte ad elevata aggressione atmosferica.

Scarica la scheda prodotto

Principali settori serviti: Edilizia - Energia - Trasporti

II tubi ERW sono caratterizzati da una elevata uniformità delle proprietà meccaniche per la loro intera lunghezza. In Acciaierie d’Italia, presso il sito di Taranto, è in esercizio un tubificio longitudinale con saldatura a resistenza elettrica ad alta frequenza (HFW-ERW), per la produzione di tubi strutturali a completamento della gamma prodotto “Tubiforma”.

La saldatura può avvenire con processo di saldatura elettrica in arco sommerso (SAW), con materiale di apporto, oppure con processo di saldatura a resistenza elettrica ad alta frequenza (HFW-ERW), senza materiale di apporto.

Scarica la scheda prodotto

Principali settori serviti: Edilizia - Energia - Trasporti

I tubi saldati sono prodotti in acciaio al Carbonio-Manganese (non legato o debolmente legato) aventi forma tubolare, ottenuti mediante la formatura nel senso della larghezza di un prodotto piano (lamiera o nastro) e la successiva saldatura in direzione longitudinale. La saldatura può avvenire con processo di saldatura elettrica in arco sommerso (SAW), con materiale di apporto, oppure con processo di saldatura a resistenza elettrica ad alta frequenza (HFW-ERW), senza materiale di apporto.

I tubi SAW hanno diametri compresi tra 450 mm e 1.420 mm, spessori tra 6,3 mm e 38,1 mm e lunghezze da 6.000 a 17.500 mm. I tubi HFW-ERW hanno diametri compresi tra 219 mm e 500 mm, spessori tra 4 mm e 12,7 mm e lunghezze da 6.000 a 14.000 mm.

Scarica la scheda prodotto

Principali settori serviti: Edilizia - Energia - Trasporti

I profilati cavi in acciaio non legato o basso legato sono prodotti da coil nero da laminazione a caldo, coil decapato o rivestito da nastro zincato a caldo Sendzimir, con rimetallizzazione della saldatura.

Le unità produttive sono specializzate nella produzione di profilati cavi elettrosaldati formati a freddo (tubi di forma circolare, quadrata, rettangolare e profili speciali) utilizzando i coils forniti dagli stabilimenti del Gruppo. I profilati cavi sono infatti prodotti da coil neri, decapati e zincati a caldo, con rimetallizzazione della saldatura.

Scarica la scheda prodotto

Principali settori serviti: Edilizia

I coil prodotti negli stabilimenti di Taranto, Novi e Genova possono essere canalizzati verso i Centri di Servizio (CdS) del gruppo Acciaierie d’Italia (ADI) per essere tagliati longitudinalmente, tramite slitters, per la produzione di nastri stretti o trasversalmente per la produzione di lamiere derivate spianate.

L’importante dotazione di impianti consente di specializzare le macchine per determinate tipologie di prodotti, garantendo efficienza e pulizia durante le operazioni di taglio ed imballaggio.

Scarica la scheda prodotto

Principali settori serviti: Edilizia

Tutti i prodotti sono marchiati Penisola Steel®, l’etichetta che certifica il ridotto impatto ambientale e traccia l’origine italiana dell’acciaio prodotto da Acciaierie d’Italia.

Guarda il video di presentazione del marchio Penisola Steel®

Tutti i siti di Acciaierie d’Italia adottano un Sistema di Gestione per la Qualità, per assicurare un efficiente impiego delle risorse e la massima attenzione alle esigenze dei clienti.